Sự khác biệt giữa dập nguội và dập nóng trong gia công cơ khí

Trong lĩnh vực gia công cơ khí, dập nguội và dập nóng là hai phương pháp quan trọng giúp định hình kim loại theo yêu cầu kỹ thuật. Tuy nhiên, mỗi phương pháp có đặc điểm riêng, phù hợp với những ứng dụng khác nhau. Vậy sự khác biệt giữa dập nguội và dập nóng là gì? Hãy cùng Cơ Khí Nhật Nam tìm hiểu chi tiết trong bài viết dưới đây!

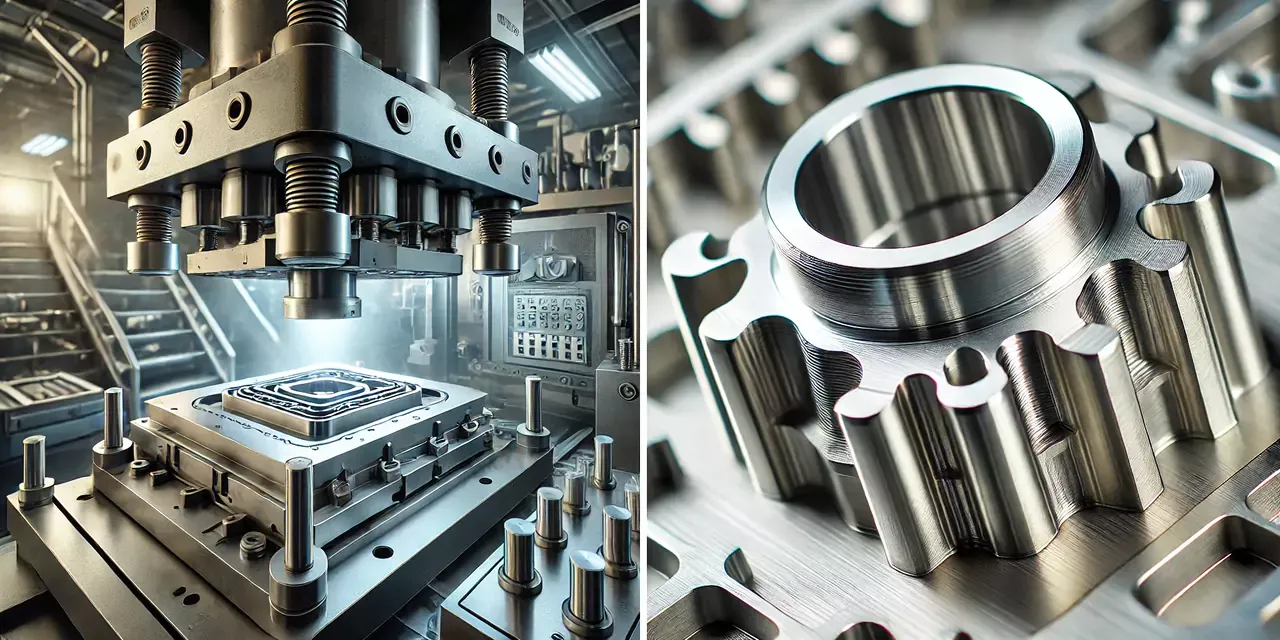

Dập Nguội Là Gì?

Dập nguội là quá trình gia công kim loại diễn ra ở nhiệt độ phòng hoặc nhiệt độ thấp hơn ngưỡng nóng chảy của vật liệu. Phương pháp này sử dụng lực lớn để nén, cắt, uốn hoặc ép kim loại thành hình dạng mong muốn mà không cần nung nóng trước.

Ưu điểm của dập nguội:

– Độ chính xác cao: Hạn chế sự biến dạng và co rút của vật liệu.

– Bề mặt sản phẩm mịn: Không cần gia công hoàn thiện nhiều sau khi dập.

– Tăng cường độ cứng của vật liệu: Quá trình biến dạng nguội giúp vật liệu bền hơn.

– Tiết kiệm năng lượng: Không cần sử dụng nhiệt độ cao như dập nóng.

Nhược điểm của dập nguội:

– Yêu cầu lực dập lớn: Cần máy dập công suất cao để tạo hình.

– Dễ bị nứt hoặc gãy: Kim loại có thể bị nứt do làm việc ở nhiệt độ thấp.

– Giới hạn độ dày vật liệu: Không phù hợp với các kim loại có độ dày lớn.

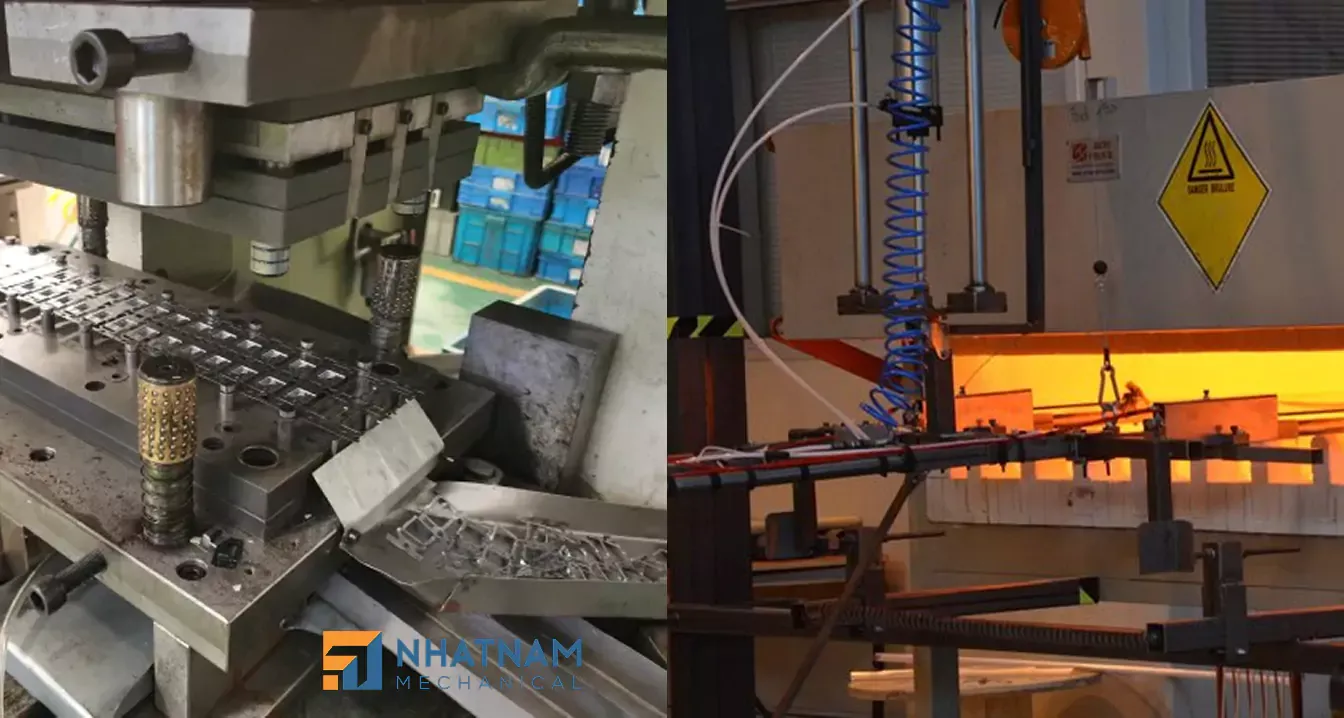

Dập Nóng Là Gì?

Dập nóng là quá trình gia công kim loại ở nhiệt độ cao (thường trên 1.000°C), giúp vật liệu trở nên mềm dẻo hơn, dễ dàng tạo hình mà không cần lực dập quá lớn.

Ưu điểm của dập nóng:

– Tạo hình dễ dàng: Kim loại ở trạng thái nóng mềm hơn, giúp giảm áp lực lên máy dập.

– Phù hợp với kim loại dày: Dễ dàng gia công các vật liệu có độ dày lớn.

– Giảm nguy cơ nứt gãy: Kim loại nóng có độ dẻo cao, ít bị nứt hơn khi gia công.

Nhược điểm của dập nóng:

– Độ chính xác thấp hơn dập nguội: Do kim loại co rút khi nguội.

– Cần xử lý bề mặt sau khi dập: Do nhiệt độ cao làm bề mặt bị oxy hóa.

– Tốn năng lượng hơn: Cần gia nhiệt trước khi gia công.

Nên Chọn Dập Nguội Hay Dập Nóng?

Việc lựa chọn dập nguội hay dập nóng phụ thuộc vào nhiều yếu tố như loại vật liệu, độ dày, yêu cầu chính xác và điều kiện sản xuất.

| Tiêu chí | Dập Nguội | Dập Nóng |

|---|---|---|

| Độ chính xác | Cao, bề mặt mịn | Thấp hơn do kim loại co rút khi nguội |

| Vật liệu phù hợp | Độ dày vừa phải | Vật liệu dày, kích thước lớn |

| Độ bền cơ học | Cải thiện độ cứng của kim loại | Giảm nguy cơ nứt vỡ do kim loại mềm hơn |

| Tiêu hao năng lượng | Tiết kiệm, không cần gia nhiệt | Tốn năng lượng do cần gia nhiệt trước khi dập |

| Ứng dụng | Cần độ chính xác cao, sản phẩm tinh xảo | Sản xuất chi tiết lớn, không yêu cầu quá chính xác |

Hy vọng bài viết trên đã giúp bạn hiểu rõ hơn về sự khác biệt giữa dập nguội và dập nóng trong gia công cơ khí. Nếu bạn có nhu cầu gia công dập kim loại chất lượng cao, hãy liên hệ ngay với Nhật Nam để được hỗ trợ tốt nhất!

Dịch Vụ Dập Kim Loại Chất Lượng Cao tại Nhật Nam

Tại Cơ Khí Nhật Nam, chúng tôi cung cấp dịch vụ gia công dập nguội và dập nóng với:

- Hệ thống máy dập hiện đại, công nghệ tiên tiến.

- Đội ngũ kỹ sư giàu kinh nghiệm, đảm bảo chất lượng sản phẩm.

- Gia công theo yêu cầu, đáp ứng mọi tiêu chuẩn kỹ thuật.

- Giá cả cạnh tranh, tối ưu chi phí sản xuất.

Liên hệ ngay với Nhật Nam để được tư vấn và báo giá chi tiết!

Công ty Cơ Khí Nhật Nam chuyên cung cấp dịch vụ gia công cơ khí chất lượng cao, bao gồm tất cả các dịch vụ gia công uốn ống theo yêu cầu của khách hàng. Chúng tôi cam kết mang đến những sản phẩm bền đẹp, đáp ứng tiêu chuẩn kỹ thuật cao nhất. Hãy liên hệ với chúng tôi ngay hôm nay để được tư vấn chi tiết!

Thông tin liên hệ

Công ty TNHH Cơ khí Nhật Nam:

Địa chỉ: Nhà số 36, Garland – Phước Điền, 72 Đường Đinh Hội, Phường Phước Long B, Quận 9, Thành phố Hồ Chí Minh, Việt Nam

Liên hệ tiếng Nhật Bản

Email: tranquy@cokhinhatnam.vn

Điện thoại: +84 938 771 508

Liên hệ tiếng Anh

Email: marketing@cokhinhatnam.vn

Điện thoại: +84 964 092 079

Liên hệ tiếng Việt

Email: vinhnt@cokhinhatnam.vn

Điện thoại: +84 964 084 479

Bài viết khác

Dịch vụ

Thông tin doanh nghiệp

- Số 36 Khu Garland - Phước Điền, 72 Dương Đình Hội, Phường Phước Long B, Quận 9, TP.HCM

- +84 964 084 479

- 0938 77 15 08

- 0313681357

- tranquy@cokhinhatnam.vn

- cokhinhatnam.info@gmail.com